欧阳明高院士:不同老化路径对锂离子电池热失控行为影响对比研究

清华大学欧阳明高院士团队系统性地研究了老化路径对锂离子电池热失控行为的影响,研究成果在eTransportation国际交通电动化杂志上发表。题为“A comparative investigation of aging effects on thermal runaway behavior of lithium-ion batteries”。

1.背景介绍

锂离子动力电池的安全性不仅与材料体系、电芯设计相关,还会随着使用过程而发生变化,其在全生命周期内的演变规律需要重点展开研究,以保障电池在使用过程中的安全性。在不同的老化路径下,电池的老化衰减机理和外特性表现不尽相同,引起的安全性变化也不相同。锂离子电池的全生命周期安全性演变规律与老化路径密切相关。

鉴于此,针对锂离子动力电池运行工况,设计了4种典型老化路径,对其进行加速寿命测试,然后通过DSC/ARC等测试分析了电池热失控特性的演变规律,得出了老化机理与电池热失控行为变化之间的关系。

2.电池加速寿命测试与衰减机理分析

2.1电池加速寿命测试

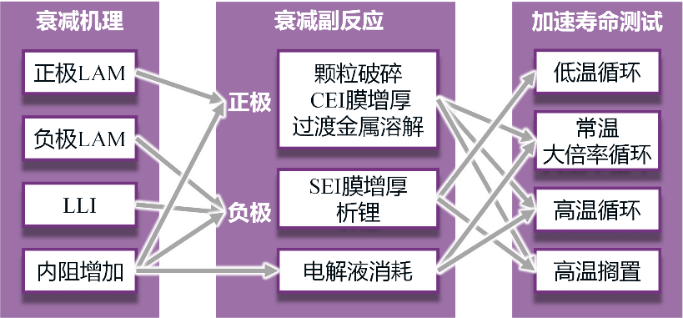

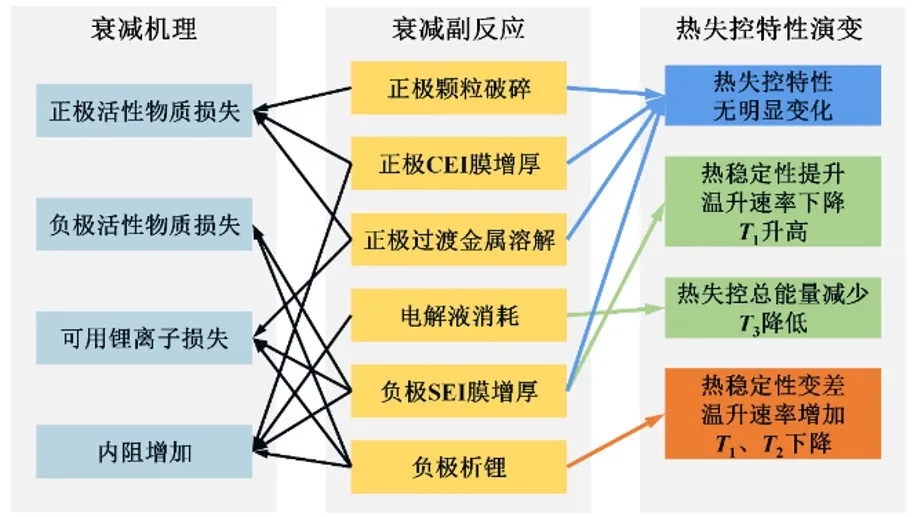

如图1所示,电池的衰减机理包括正极活性物质损失(LAM)、负极LAM、可用锂离子(LLI)和内阻增加,对应的内部可能的副反应包括正极侧的颗粒破碎、CEI膜增厚、过度金属离子溶解等,负极侧的SEI膜增厚、析锂,以及电解液消耗等。

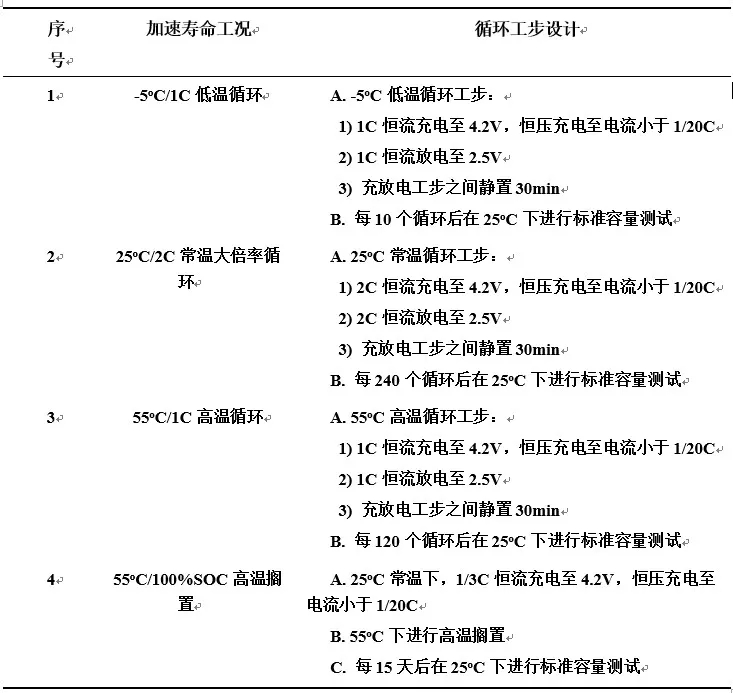

据此,设计了如表1所示的4种加速寿命测试试验,包括低温循环、常温大倍率循环、高温循环和高温搁置4种衰减工况,诱发上述衰减副反应,探究不同衰减副反应对电池全生命周期热失控特性演变的影响规律。

图1 电池加速寿命测试设计思路

表1 电池加速寿命测试

2.2实验结果与讨论部分

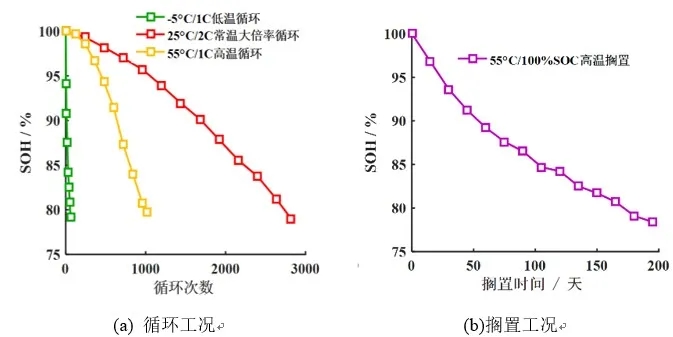

电池在不同老化路径下的容量衰减特性如图2所示。

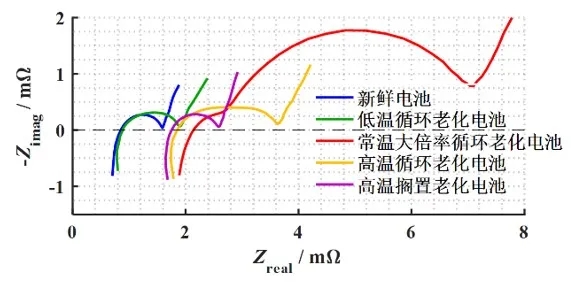

不同老化路径下衰减至80%SOH的电芯的EIS测试结果与新鲜电池的对比如图3所示。常温大倍率循环和高温循环老化工况下,电池的欧姆内阻和极化内阻均出现了大幅增加。

图2 不同老化路径下电池容量衰减特性

图3 不同老化路径下衰减至80%SOH的电池EIS测试结果

2.3电池衰减机理分析

完成电化学阻抗测试后,满电态的新鲜电池和老化电池均被转移到手套箱中进行拆解,以获取电极材料,并对电池进行详细的衰减机理测试分析,包括SEM, XPS, ICP-OES, 和 NMR 测试。

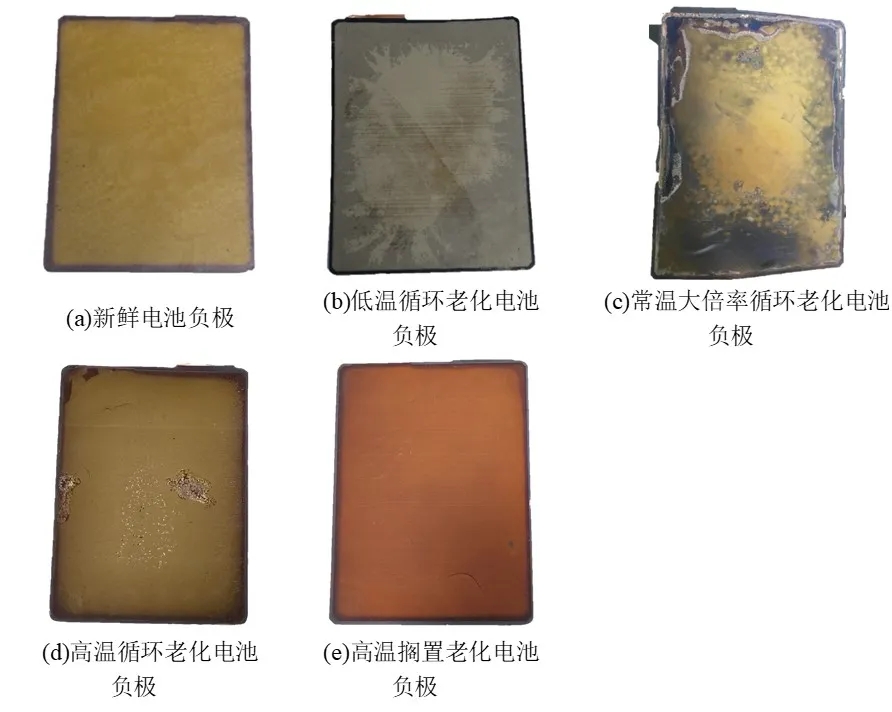

如图4所示,低温循环下的负极片出现了肉眼可见的大幅析锂,常温循环下的负极片除了析锂之外还存在电解液干涸、嵌锂程度不均匀的现象,高温搁置老化负极片无肉眼可见的析锂且呈现均匀的红金色,说明这种老化模式下的石墨嵌锂程度较小。

图4 不同老化路径下衰减至80%SOH的电池负极极片拆解外观图片

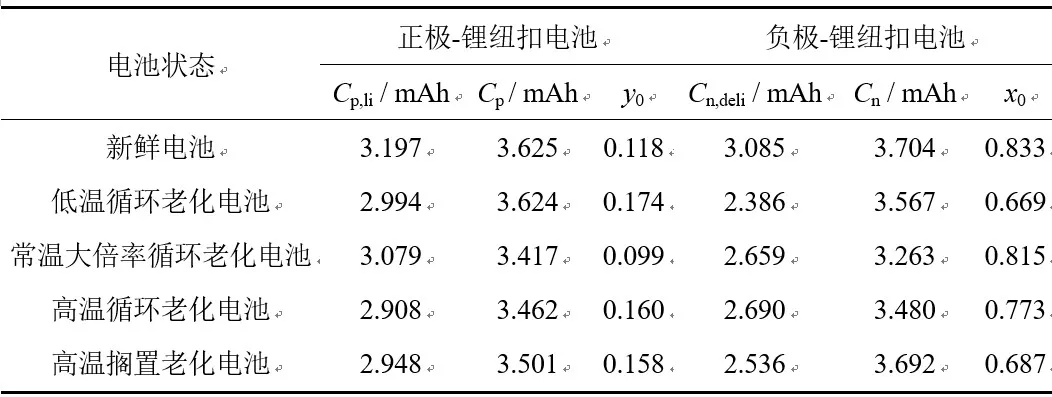

表2为老化电池纽扣电池测试结果。正极-锂纽扣电池测试结果中,Cp,li为正极首次嵌锂容量,而Cp代表正极可用脱嵌锂容量,y0 = 1 - Cp,li/Cp 用于反映100%SOC下正极的锂含量。同样地,Cn,deli为负极首次脱锂容量,而Cn代表负极可用脱嵌锂容量,x0 = Cn,deli/Cn用于反映100%SOC下负极的锂含量。根据电池容量衰减的双水箱模型,Cp和Cn的下降表明电池内部出现了正负极活性物质损失,而y0和x0的变化可以用来反映电池内部可用锂离子的损失情况。

表2 老化电池纽扣电池测试结果

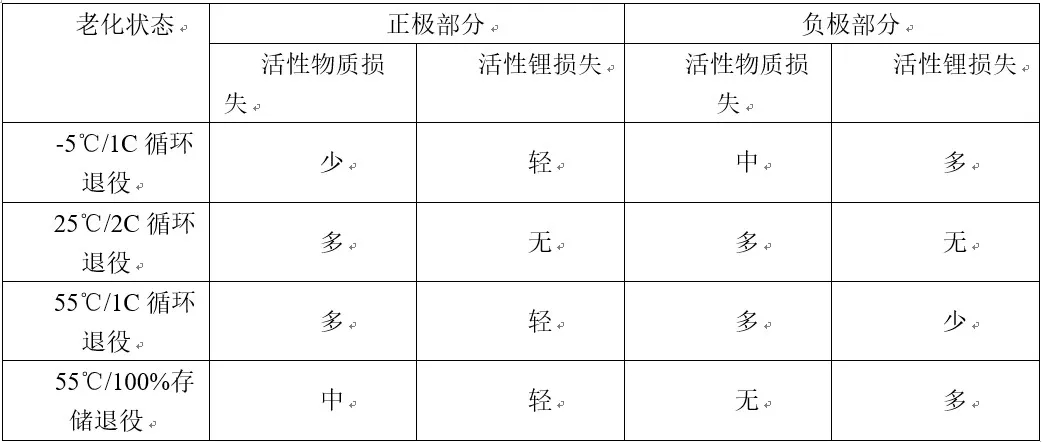

通过以上分析,可以判定结果如表3:

表3.不同老化路径后极片损失

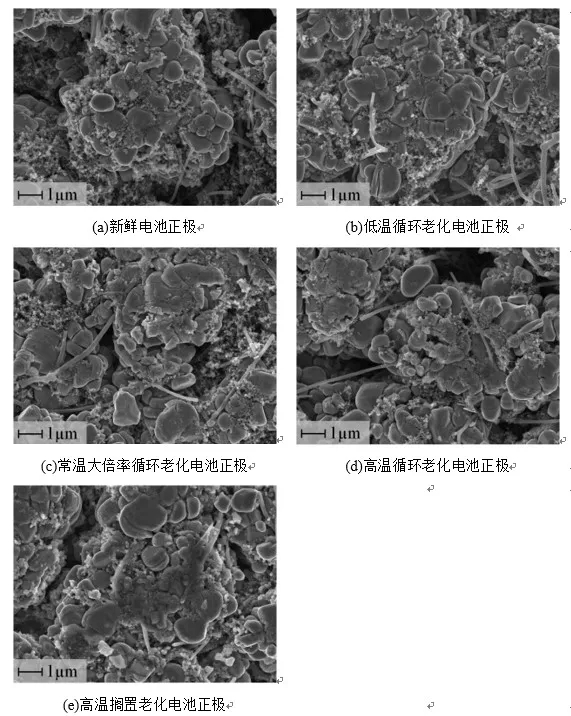

图5为不同衰减工况下的老化电池的正极材料与新鲜电池正极材料的SEM测试结果。可以看到,常温大倍率循环老化与高温循环老化的电池的正极材料二次颗粒上均出现了明细的裂痕,表明这两种衰减工况下,电池内部出现了正极活性物质损失,高温搁置老化电池的正极材料颗粒表面出现了沉积物,主要源于高温搁置过程中电解液在正极颗粒表面的氧化。

图5 老化电池(SOH=80%)正极材料SEM测试结果

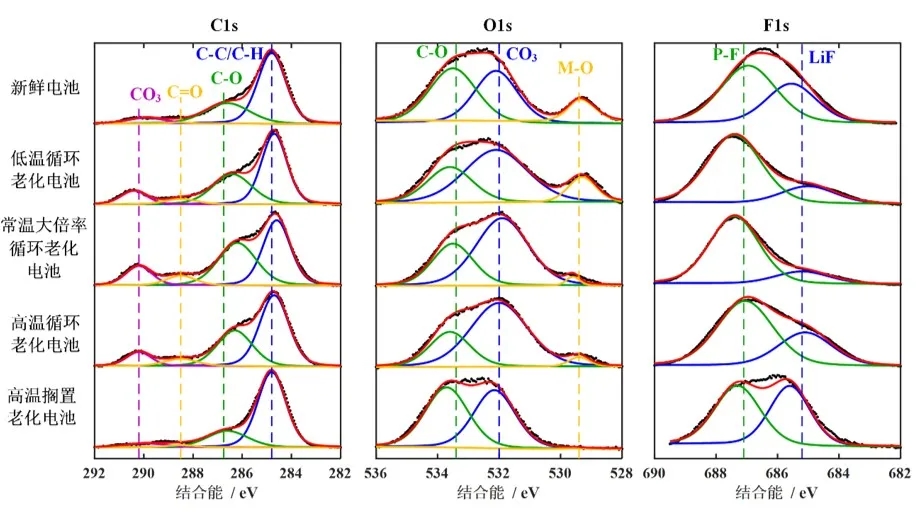

进一步地,对正极材料进行XPS测试,分析其表面成分,测试结果如图6所示。对于低温循环老化电池,正极表面Li2CO3等成分的含量增加,LiF含量减少。对于常温大倍率循环老化和高温循环老化的电池,老化电池正极表面CEI的主要成分为Li2CO3,ROCO2Li以及R-CH2-O-CO2Li等。而高温搁置老化电池的正极CEI膜主要成分为LiF。

图6 老化电池(SOH=80%)正极材料XPS谱图

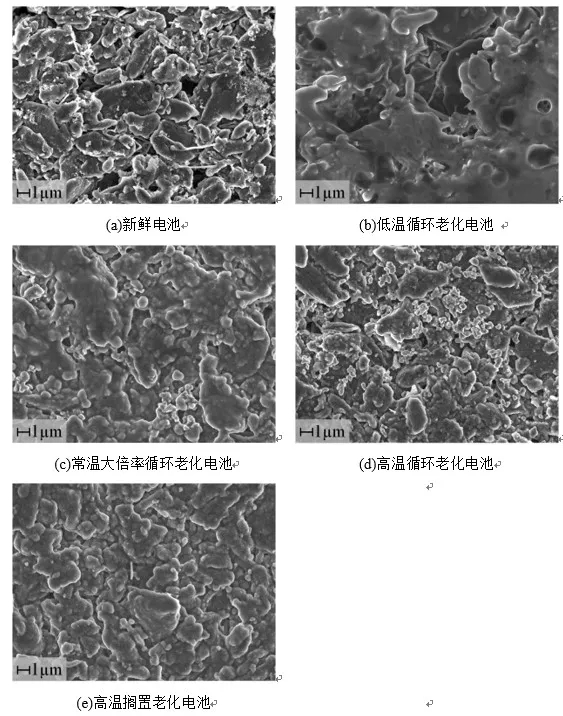

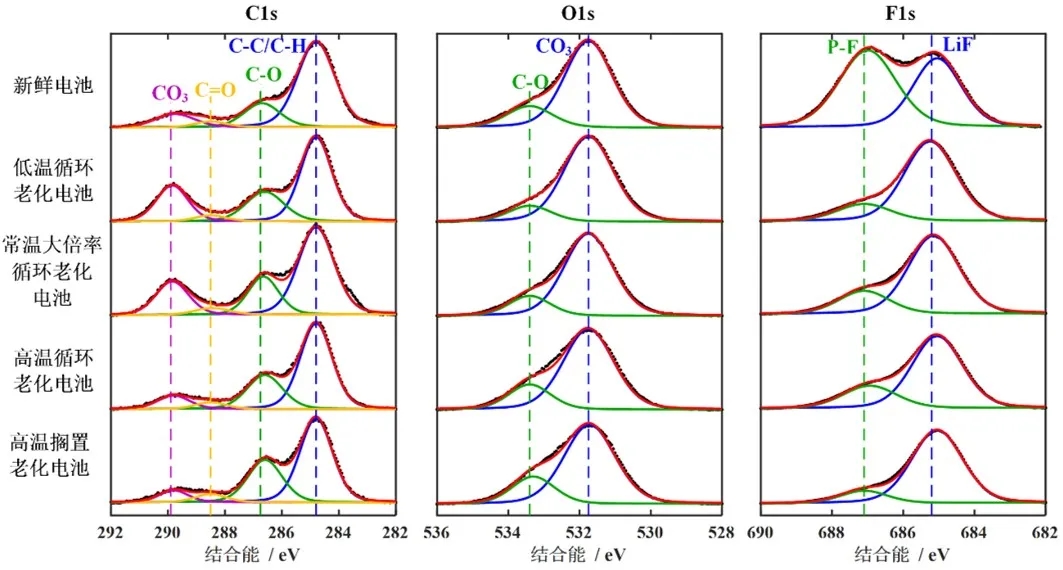

不同衰减工况下的老化电池的负极材料的SEM测试结果如图7所示,图8为XPS测试结果。与新鲜负极材料相比,所有的老化负极的形貌均出现了明显的变化。低温循环老化电池的负极表面出现了厚厚的沉积物,主要为循环过程负极表面析出的金属锂与电解液的反应产物。其他三种老化衰减工况下,负极表面均出现了大量的沉积物,且也表现出孔隙堵塞的现象,如图7(c)~(e)所示,主要源于负极表面SEI膜增厚反应与电解液分解反应。

图7 老化电池(SOH=80%)负极材料SEM测试结果

图8 老化电池(SOH=80%)负极材料XPS谱图

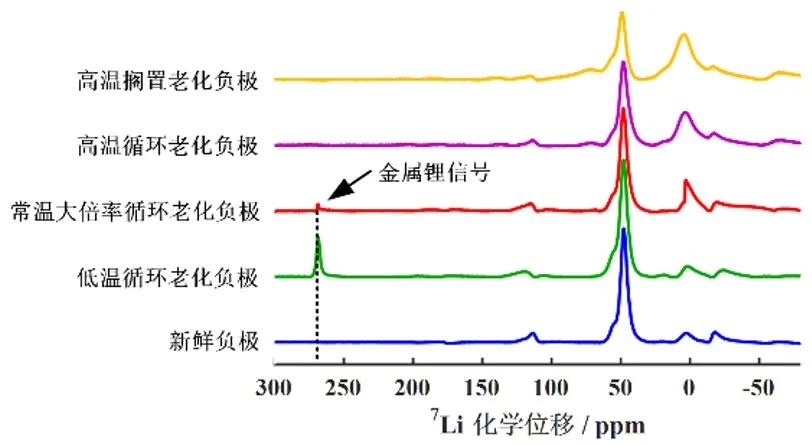

图9中给出了新鲜电池和老化电池的满电态负极材料的NMR测试结果,低温循环老化电池的负极材料在268.5ppm处出现了较强的特征峰,检测到了金属锂的信号,表明低温循环老化负极出现了明显的析锂。同样地,常温大倍率循环的负极材料在268.5ppm处出现微弱的信号峰,意味着该负极表面也有轻微的析锂。

图9新鲜电池和老化电池(SOH=80%)负极材料NMR测试结果

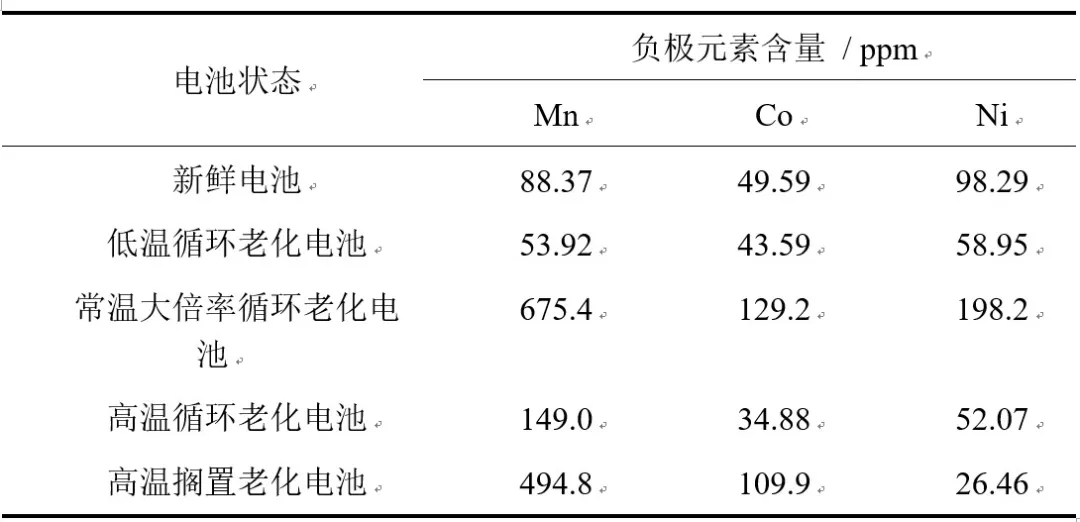

表4给出了老化电池负极材料的过渡金属元素ICP-OES测试结果。除了低温循环老化,其他三种工况下,老化电池负极的Mn元素含量均出现了明显的增加,尤其是常温大倍率循环老化电池和高温搁置老化电池,表明电池内部出现了正极过渡金属离子溶解的副反应。

表4 老化电池(SOH=80%)负极材料过渡金属元素ICP-OES测试结果

总结上述分析,4种不同老化工况下电池的衰减机理分别如下:

-5℃/1C低温循环老化电池的主要衰减机理为可用锂离子损失和负极活性物质损失,同时欧姆阻抗略微增加,主要源于负极表面析锂副反应及析出的金属锂与电解液的反应。

25℃/2C常温大倍率循环老化电池的衰减机理包括正负极活性物质损失,并且欧姆阻抗和扩散阻抗大幅增加,内部发生的衰减副反应主要为正极二次颗粒破碎、CEI膜增厚、正极过渡金属离子溶解、负极SEI膜增厚、电解液消耗反应以及微量的析锂副反应。

55℃/1C高温循环老化电池的衰减机理为正负极活性物质损失和轻微的可用锂离子损失,欧姆阻抗和扩散阻抗明显增加,主要内部副反应为正极二次颗粒破碎、CEI膜增厚、正极过渡金属离子溶解以及负极SEI膜增厚。

55℃/100%SOC高温搁置老化电池的衰减机理为可用锂离子损失和正极活性物质损失,欧姆阻抗增加,扩散阻抗无明显变化,内部副反应主要为CEI膜增厚、正极过渡金属离子溶解、SEI膜增厚以及电解液氧化分解。

3.不同老化路径下电池热失控特性演变分析

3.1老化电池组份DSC测试

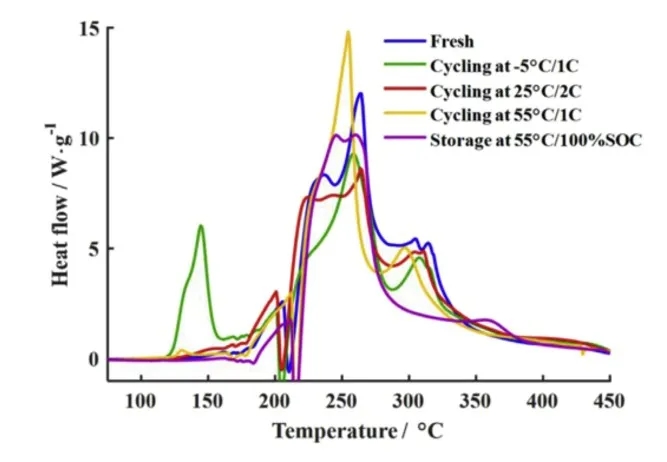

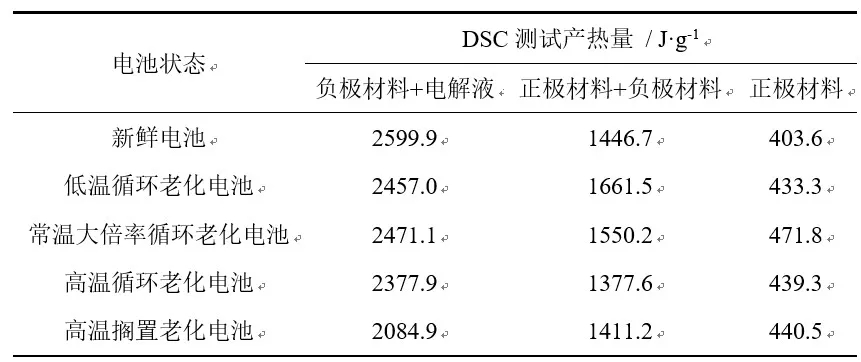

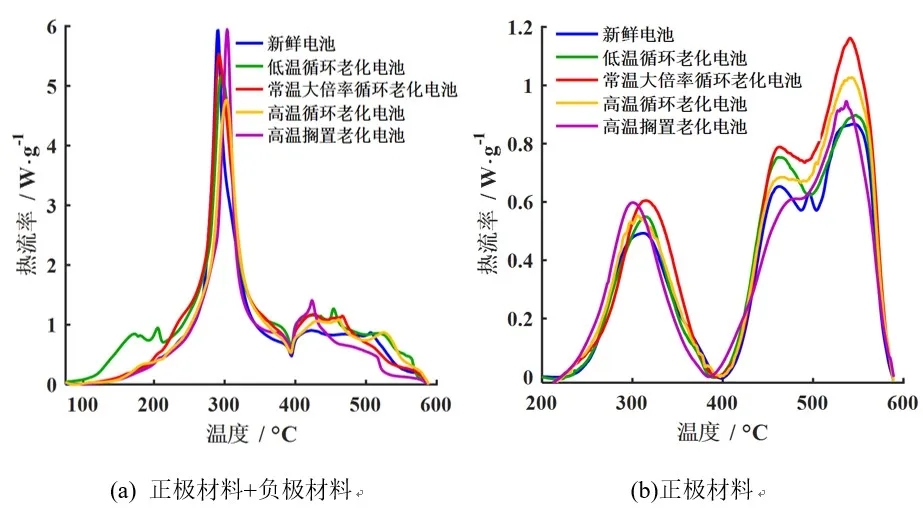

对不同老化工况下衰减至80%SOH的电池的组份材料进行DSC测试,以探究电池组份材料的热稳定性变化,如图10和图11所示。

图10 老化电池(SOH=80%)负极材料+电解液DSC测试结果

表5 老化电池(SOH=80%)组份材料DSC测试结果

从图10可以看到,与新鲜电池相比,低温循环老化电池的负极材料+电解液的DSC测试曲线在100~180℃温度曲线内出现了新的产热峰,源于负极表面析出的金属锂与电解液的反应。

除了低温循环老化电池,其他3种工况下老化电池的负极材料+电解液DSC测试结果与新鲜电池基本一致,变化不大。高温搁置老化电池的负极材料+电解液DSC曲线的产热起始温度推后,且产热量明显减少,表明高温搁置老化电池的负极的反应活性明显降低,主要源于电池负极材料满电态时嵌锂量x0的减少。

图11 老化电池(SOH=80%)正极材料+负极材料、正极材料DSC测试结果

老化电池正极材料+负极材料及正极材料样品的DSC测试结果如图11所示。老化电池正极材料的热稳定性变化不大,对应的正极材料+负极材料的DSC测试曲线也没有特别大的变化,则可以推断该款电池全生命周期热失控特性演变主要取决于负极材料+电解液界面反应体系的变化。

3.2老化电池热失控特性测试与分析

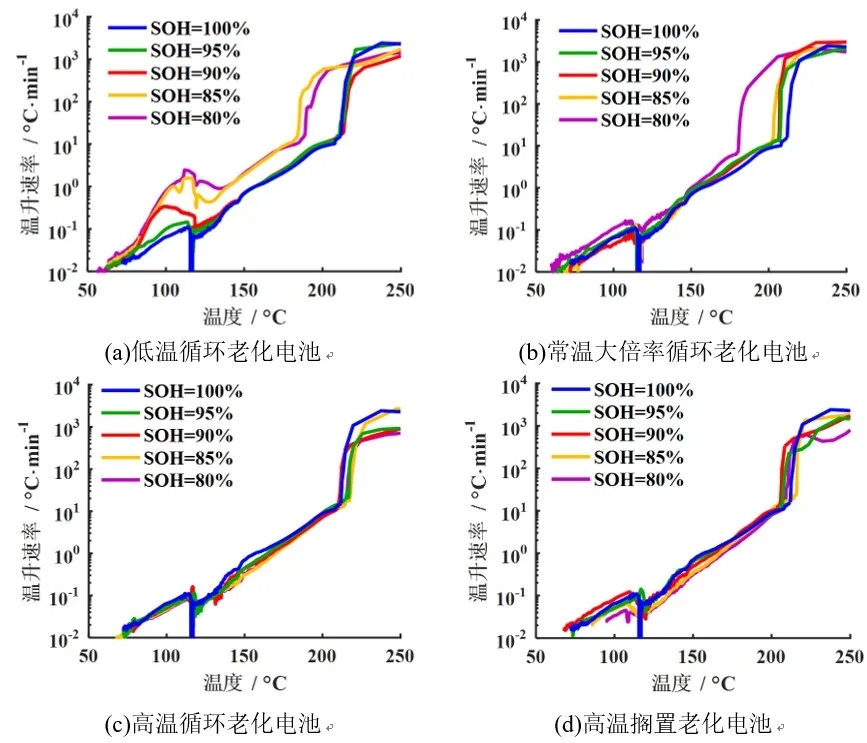

本小节分别对4种老化工况下衰减至不同SOH的老化电池进行EV-ARC绝热热失控测试,以研究不同老化路径下电池全生命周期安全性演变规律。

如图12(a)所示,低温循环老化电池在50~120℃温度区间里出现了新的产热峰,主要由负极析出的金属锂与电解液的反应引起。低温循环老化电池在50~120℃温度区间的产热速率随着SOH的降低而上升。而对于SOH为85%和80%的电池,热失控触发温度T2也从新鲜电池的213℃降低到180℃,电池的热稳定性急剧下降。对于常温大倍率循环老化的电池,SOH为80%的电池在50~120℃的温升速率增加,明显高于新鲜电池在对应温度区间的温升速率,电池的热失控触发温度T2也有所降低,表明电池的热稳定性有所下降。随着SOH的降低,高温搁置老化电池在70~170℃温度范围内的温升速率逐渐降低,温升速率曲线下移,表明电池的热稳定性有一定的提升。而高温循环老化电池的温升速率曲线与新鲜电池基本重合,电池的热失控特性基本保持不变。

图12 不同老化路径下电池热失控温升速率-温度曲线随SOH的变化

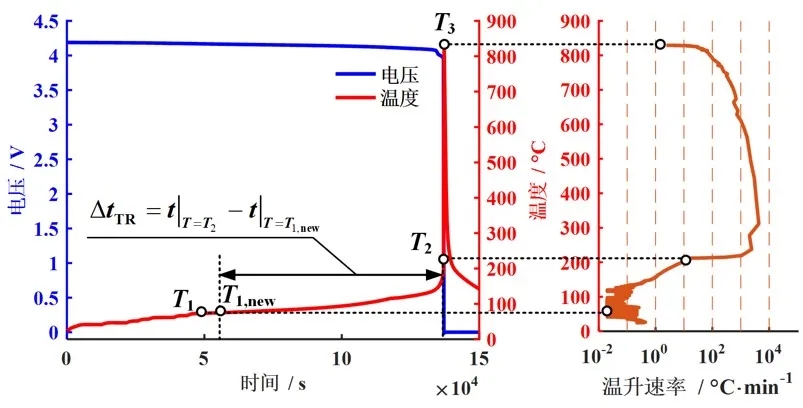

图13 电池热失控特征参数示意图

为定量地比较电池全生命周期热失控特性的变化,本小节在热失控三特征温度的基础上,增加了电池热失控时间ΔtTR这一特征参数,以评估电池自产热至热失控过程中的所用时间与平均温升速率,如图13所示。

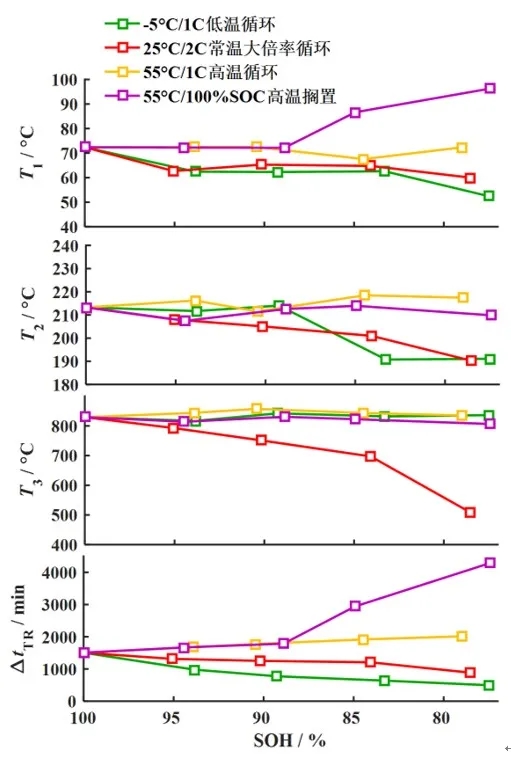

图14 不同老化路径下电池热失控特征温度与热失控时间随SOH的变化规律

图14统计了不同老化路径下电池热失控特征温度{T1, T2, T3}以及热失控时间ΔtTR随SOH的变化规律。低温循环老化工况下,电池自产热起始温度T1随着SOH的降低而快速下降,SOH衰减至77.5%时,T1从72.39 ℃降低至52.40 ℃,意味着低温循环老化电池在车用正常工作温度范围内便有可能因副反应而自产热,安全风险急剧增高。另外,电池热失控触发温度T2也随着衰减程度的加剧而下降,老化电池热失控将更容易被触发,电池热失控最高温度T3基本不随SOH减小而变化。对于热失控时间ΔtTR,随着SOH的降低,ΔtTR急剧下降。

常温大倍率循环老化工况下,电池的自产热起始温度T1、热失控触发温度T2以及热失控时间ΔtTR均随着SOH的降低而有所下降,SOH衰减至78.5%时,T1和T2分别降低至60.0℃和190.2℃,而ΔtTR降低至新鲜电池的58.9%,而T3随着SOH的降低而不断下降,SOH衰减至78.5%时,电池的T3已经从新鲜电池的829.3℃下降至508.3℃,表明电池热失控释放的总能量随着容量的衰减而不断减少,主要由电解液消耗导致。

高温循环工况下,老化电池的绝热热失控特征温度T1、T2、T3以及ΔtTR与新鲜电池基本一致,表明电池热失控特性基本不随SOH衰减而发生变化,与老化电池组份材料DSC测试结果一致。

高温搁置老化电池的自产热起始温度T1随着SOH的降低而不断增加,最终在SOH衰减至77.4%时达到96.3℃,热失控时间ΔtTR也随着电池容量衰减而不断增加。高温搁置老化后,电池热失控过程的前期产热减少,电池的安全性有一定程度的改善。然而,电池的T2和T3在高温搁置老化过程中均不随SOH的减少而发生明显的变化。

根据上述分析结果,可以总结得到电池内部衰减副反应的电池耐久性和安全性的影响,如图15所示。

图15 电池内部衰减副反应对耐久性、安全性影响总结

在该款电池老化过程中,正极主要发生的副反应包括正极颗粒破碎、CEI膜增厚以及过渡金属溶解,而负极的副反应包括析锂和SEI膜增厚,另外,电解液在老化过程中也会不断被消耗。正极发生的副反应首先会直接引起正极活性物质损失,正极CEI膜增厚也会导致电池内阻增长,而正极溶解的过渡金属离子还会进一步在负极沉积,加速SEI膜生长,造成可用锂离子损失。负极的析锂和SEI膜副反应均消耗锂离子,将造成可用锂离子损失,同时生成的副反应产物会造成负极孔隙率下降,进一步导致负极活性物质损失和内阻增加。电解液消耗副反应会导致电池内阻急剧增加,但反应的具体机理目前仍未清楚。在热失控特性演变方面,电池正极材料的热稳定性在全生命周期内无明显变化,电池热失控特性演变主要取决于负极材料+电解液反应体系的变化。其中,负极析锂将导致电池热失控温升速率明显增加,T1和T2大幅降低,热失控特性急剧变差。负极SEI膜增厚本身对电池热失控特性影响不大。然而,当SEI膜增厚消耗大量的可用锂离子,引起负极嵌锂量明显下降时,电池负极材料的热稳定性将会提升,相应地,电池的热失控特性也会变好,具体表现为自产热起始温度T1升高,热失控温升速率降低。电解液消耗将导致电池热失控释放的总能量减少,最高温度T3降低。

4.总结

作者研究了不同老化路径对锂离子电池热失控行为的影响,发现老化过程中正极发生的副反应(包括正极颗粒破碎、CEI膜增厚以及过渡金属溶解等)对电池热失控特性演变无明显影响,电池全生命周期热失控特性演变主要取决于负极材料+电解液反应体系产热特性的变化。具体地,电解液消耗会引起电池热失控释放的总能量减少,最高温度T3降低。SEI膜增厚引起的负极嵌锂量明显下降将导致负极材料的热稳定性提升,引起电池自产热起始温度T1升高,热失控温升速率降低。然而,负极析锂将导致电池的绝热热失控性能急剧变差,具体表现为热失控温升速率明显增加,T1和T2大幅降低。